Qualitätsmanagement in der Maschinenfertigung gewinnt zunehmend an Bedeutung, wenn hohe Standards in komplexen Produktionsprozessen erreicht werden sollen. Neben der Optimierung von Abläufen spielt die Auswahl technischer Komponenten eine wichtige Rolle, um reibungslose Fertigungsprozesse zu gewährleisten. Verschiedene Strategien und technische Innovationen tragen dazu bei, dass Produktionsfehler minimiert und die Effizienz gesteigert werden. Moderne Ansätze verbinden traditionelles Know‐how mit fortschrittlicher Technik, wodurch die Produktionsqualität nachhaltig verbessert werden kann. Industrieprozesse erfordern eine ständige Weiterentwicklung, um im internationalen Wettbewerb bestehen zu können.

Grundlagen und Herausforderungen

Qualitätsmanagement in der Maschinenfertigung stellt den Grundpfeiler für eine erfolgreiche Produktion dar, wobei systematische Ansätze und kontinuierliche Verbesserungen entscheidend für die Wettbewerbsfähigkeit sind. Komplexe Fertigungsabläufe erfordern ein integriertes Konzept, das alle Teilprozesse von der Konstruktion über die Produktion bis zur Endkontrolle umfasst und dabei potenzielle Schwachstellen frühzeitig identifiziert. Die Analyse von Produktionsdaten sowie regelmäßige Überprüfungen ermöglichen es, Abweichungen zu erkennen und Gegenmaßnahmen einzuleiten, was zu einer signifikanten Reduktion von Ausschuss und Nacharbeit führt. Herausforderungen entstehen häufig durch veränderte Rahmenbedingungen und wachsende Kundenanforderungen, sodass eine flexible und anpassungsfähige Organisation von zentraler Bedeutung ist. Das Zusammenspiel von modernster Technik, präzisen Messsystemen und engagierten Fachkräften trägt dazu bei, dass Qualitätsmanagement nicht nur als Kontrollinstanz, sondern als strategischer Erfolgsfaktor wahrgenommen wird.

Strategien zur Sicherstellung hoher Qualitätsstandards

Um hohe Qualitätsstandards in der Maschinenfertigung zu erreichen, werden verschiedene Strategien verfolgt, die sowohl präventive als auch reaktive Maßnahmen beinhalten. Eine wichtige Grundlage bildet dabei die Einführung international anerkannter Normen, die als Referenzrahmen für die Implementierung von Qualitätsmanagementsystemen dienen. Dabei spielen regelmäßige Schulungen der Mitarbeiter ebenso eine bedeutende Rolle wie der Einsatz moderner Messtechnik, wodurch Fehlerquellen frühzeitig identifiziert und behoben werden können. Darüber hinaus sorgen interne Audits und externe Zertifizierungen dafür, dass Qualitätsstandards kontinuierlich überprüft und optimiert werden. Die enge Zusammenarbeit zwischen den Abteilungen, etwa zwischen Entwicklung, Produktion und Qualitätssicherung, schafft Synergien, die eine schnelle Reaktion auf unerwartete Herausforderungen ermöglichen. Neben der Analyse von Prozesskennzahlen wird auch großer Wert auf das Feedback aus der Fertigung gelegt, was als wertvolle Informationsquelle für die Weiterentwicklung von Abläufen genutzt wird. Innovative Ansätze, wie der Einsatz von statistischen Prozesskontrollen und digitalen Überwachungssystemen, fördern darüber hinaus eine transparente Kommunikation innerhalb des Unternehmens, sodass Abweichungen unmittelbar adressiert und in den kontinuierlichen Verbesserungsprozess eingebunden werden.

Technologieeinsatz und Prozessoptimierung

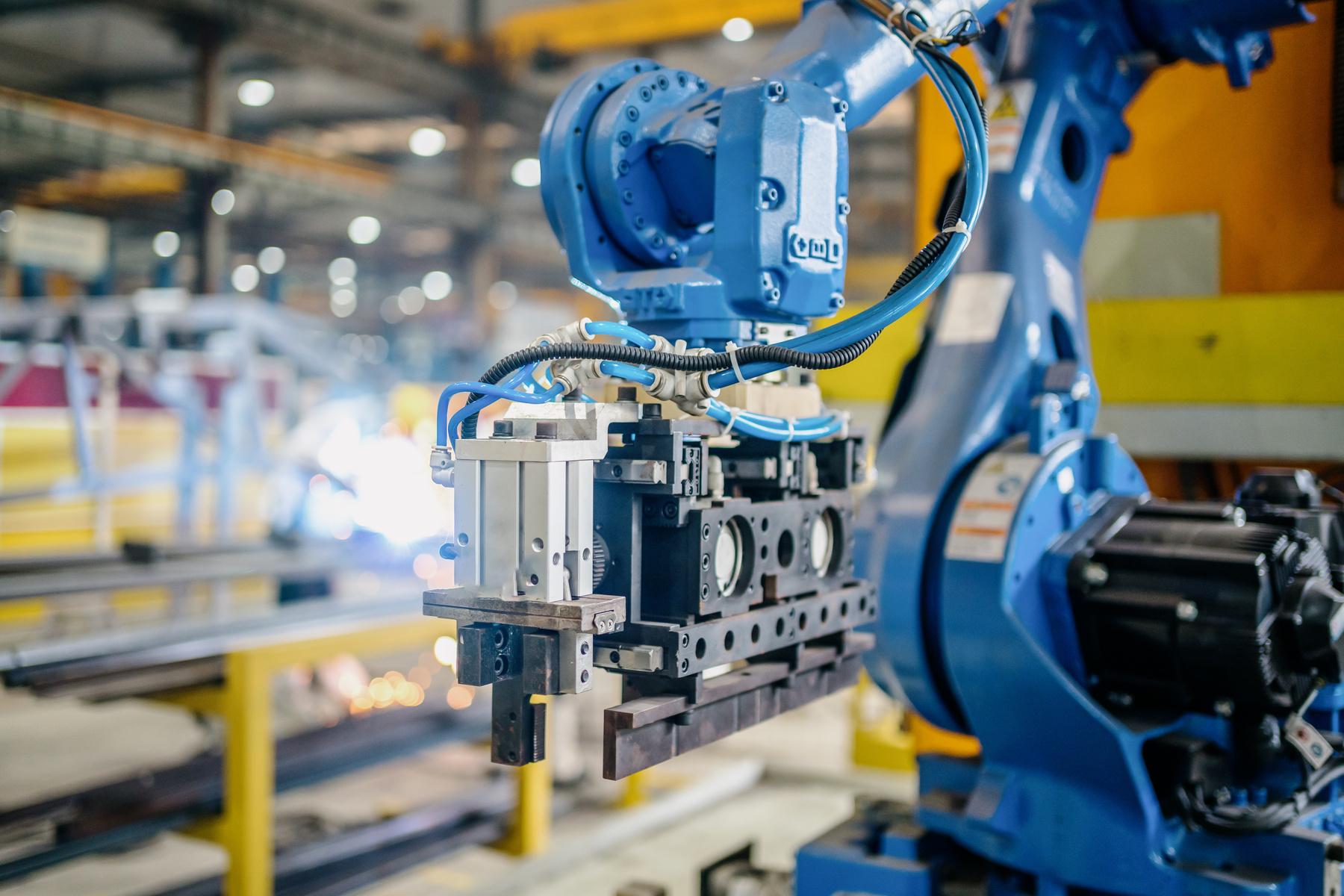

Der Einsatz moderner Technologien spielt in der Maschinenfertigung eine zentrale Rolle, wenn es darum geht, Produktionsprozesse zu optimieren und gleichzeitig höchste Qualitätsansprüche zu erfüllen. Eine enge Verzahnung von Automatisierung und Digitalisierung ermöglicht es, Fertigungsprozesse in Echtzeit zu überwachen und sofort auf Störungen zu reagieren, wodurch Stillstandszeiten reduziert und die Effizienz gesteigert werden. Dabei kommen auch spezialisierte Komponenten zum Einsatz, die als technische Bausteine in komplexen Anlagen dienen; In diesem Kontext sollte beispielsweise die sogenannte Tiefbrunnenpumpe erwähnt werden, um aufzuzeigen, wie einzelne Komponenten zur Stabilität des gesamten Produktionssystems beitragen können. Der gezielte Einsatz von Sensorik, Robotik und datenbasierten Analysen führt dazu, dass präzise Prozessschritte nachvollzogen und kontinuierlich verbessert werden, was sich in einer erhöhten Produktqualität niederschlägt. Zudem ermöglicht die Integration von digitalen Zwillingen, also virtuellen Abbildern der Produktionsanlagen, eine detaillierte Simulation von Fertigungsabläufen, wodurch potenzielle Fehlerquellen vor der eigentlichen Produktion identifiziert und eliminiert werden können. Effiziente Softwarelösungen unterstützen bei der Planung, Steuerung und Überwachung von Produktionsprozessen und bieten somit eine solide Basis für ein nachhaltiges Qualitätsmanagement. Moderne Kommunikationssysteme und Cloud-basierte Anwendungen tragen ebenfalls dazu bei, dass alle relevanten Informationen zentral erfasst und analysiert werden können, wodurch die Transparenz im Fertigungsprozess erhöht wird.

Schlüsselaspekte im Überblick

- Normen und Standards: Einführung international anerkannter Richtlinien zur Schaffung eines einheitlichen Qualitätsrahmens

- Mitarbeiterschulung: Regelmäßige Fortbildungen und Workshops zur Sicherstellung des technischen Know-hows

- Digitale Überwachung: Einsatz von Sensorik, Robotik und Datenanalysen zur Echtzeitkontrolle der Fertigungsprozesse

- Interdisziplinäre Zusammenarbeit: Eng abgestimmte Prozesse zwischen Entwicklung, Produktion und Qualitätssicherung

- Kontinuierliche Verbesserung: Regelmäßige Audits und Feedback-Schleifen zur nachhaltigen Optimierung von Abläufen

Erfahrungsbericht aus der Fertigungspraxis

Maximilian Becker, langjähriger Fachkraft in der Maschinenfertigung, berichtet von persönlichen Erfahrungen, die den praktischen Einsatz von Qualitätsmanagementstrategien veranschaulichen.

„Durch die Einführung eines umfassenden Qualitätsmanagementsystems konnten Prozesse wesentlich transparenter gestaltet werden, sodass Fehlerquellen schneller erkannt und behoben wurden. Die enge Zusammenarbeit zwischen den Abteilungen und der Einsatz moderner digitaler Technologien haben nicht nur den Produktionsfluss verbessert, sondern auch das Vertrauen in die Fertigungsprozesse gestärkt. Die kontinuierlichen Schulungen und regelmäßigen Audits führten dazu, dass jeder im Team ein klares Verständnis für die Bedeutung von Qualität hatte, was sich in der konstant hohen Produktqualität widerspiegelt.“

Zusammenführung der Erkenntnisse

Die Analyse und Optimierung von Produktionsprozessen in der Maschinenfertigung erfordern einen ganzheitlichen Ansatz, der technische, organisatorische und menschliche Faktoren miteinander verknüpft. Durch die Implementierung internationaler Normen und den gezielten Einsatz moderner Technologien werden Qualitätsstandards nachhaltig gesichert, während kontinuierliche Schulungen und interne Audits eine fortlaufende Verbesserung der Prozesse gewährleisten. Die exemplarische Integration von Komponenten in der Fertigung zeigt, wie selbst scheinbar unscheinbare Bauteile zur Stabilität und Effizienz komplexer Anlagen beitragen können. Eine transparente Kommunikation sowie der regelmäßige Austausch von Erfahrungen tragen dazu bei, dass Herausforderungen frühzeitig erkannt und proaktiv angegangen werden. Letztlich unterstreicht die Praxis, dass strategisches Qualitätsmanagement ein zentraler Erfolgsfaktor in der Maschinenfertigung darstellt und in Kombination mit technologischem Fortschritt einen maßgeblichen Beitrag zur Optimierung industrieller Produktionsprozesse leistet.

Bildnachweise:

wattana – stock.adobe.com

kucheruk – stock.adobe.com